後付けダメラジエター交換の場合

ラジエター本体からの冷却水の漏れは、充分な経験を重ねてきたメカニックでも容易に発見出来ません。それは、その漏れ方がかなり特殊な漏れた方をする事にも依りますが、一度取り外して細部を覗き込むように点検する必要がある事にも関係します。

一般的にその知識、経験が無ければ漏れ発生箇所を断定する事は不可能に近いと言っても過言ではありません。

漏れ箇所の断定は、レーシングアートであっても同様です。特に今まで経験していない製品ではどこが弱いか?のデータがないので、とりあえず、工賃が掛からないように走行して目視点検を繰り返す事になります。お金があるオーナーは、「とりあえず、外して点検しますか?」なんて言えると、こちらも作業が楽で良いのですが・・残念ながらそんな楽な仕事はありません。

きちんとした点検、作業には時間が掛かる所以でもありますが・・

ラジエターの基本構造は、チューブと言われる部分(=フィンで結ばれた部分です。)とプレートと呼ばれる板にあります。この部分の接合方法は通常溶接になります。この部分がきちんと出来上がるかで80%は完成と言っても良いかも知れません。

このパーツをサブタンクに溶接して出来上がりです。車種によっては、サブタンクの形状が複雑だったり、寸法にかなりの制度が要求される場合もありますが、比較的楽に作製出来ると考えて良いでしょう。ただ、例外はFD3Sになります。ラジエターのマウント方法が他車種と異なります。

通常、完全に車体から“浮いた”状態でマウントされますが、FD3Sではかなり強固にボディに留めてあります。そのため、溶接方法が少しでも煩雑な製品はあちこちから漏れを生じる事になります。(=FD3Sでは、4角の固定箇所にラバーマウントしてあるものの、他社種と比較にならない程強固に固定してあります。そのため、4角に引っ張ったり、押し縮めたり、歪ませたり、波打たせたりする力が働き、駄目な溶接では主に下側の2角にクラックを生じます。)

具体的な悪い例を参考にしながら、見ていきましょう。

|

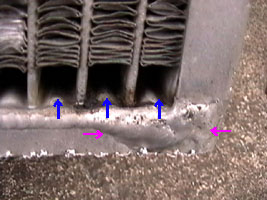

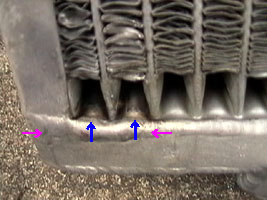

チューブとプレートを繋ぐ部分の溶接(或いは、接着=外側を溶接のように見せ掛けて内側は接着剤で留めている製品は結構あります。)方法に不備があり、装着後暫くすると漏れてきます。→漏れてくるとクーラントが熱で変色して黒くなると言う話は他のページでしてあります。

※因みにこの製品は、四角(よすみ)からも漏れてきて、薄紫色の矢印で挟んでいる範囲はレーシングアートで溶接し直してあります。=特にFD3Sでは装着方法が他車と異なり、車両と共に捻れる力がラジエターに起こります。そのため溶接の溶け込みが甘い製品はこの辺りから必ず漏れてきます。 |

|

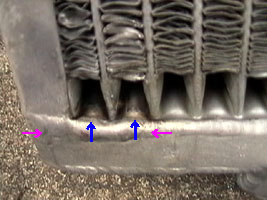

同じ製品の反対側の角です。

こちらも漏れが発生しているのと、やはり薄紫の矢印に挟まれた部分は溶接し直しした痕です。

※因みに、一度クーラントが入って熱が掛かってしまうと内側に汚れが付着します。この時、通常の溶け込みの溶接方法だとその汚れ(=不純物)が浮いてきてその時、ピンホールを発生させます。そのため、一度装着したラジエターの修理の場合では、表面だけを溶かすようにして盛っていく非常に特殊な溶接方法になります。

しかし、その修理箇所ではない奥の方からの漏れが発生してきてこの有様です。

漏れてきた順番は、初め、四隅の溶接箇所で、そこを止めたら、今度はチューブとプレートの溶接箇所から漏れてきました。

正直、ここまで製品の品質が悪いとは考えていませんでした・・・ |

|

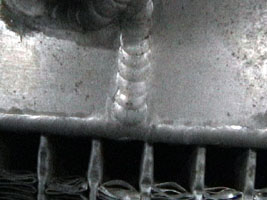

縦になっているのがチューブで、上の奥の部分がプレートです。

よ〜く見て貰うと解るかも知れませんが、チューブの根本が特に変色しています。

チューブとプレートは特殊な溶接方法を用いる場合もありますが、この部分は通常まともな?製品なら漏れる筈のない部分です。(=ラジエターを作製する上で最も重要な部分で、まともなメーカーならこの部分の溶接方法は充分なテストを行なっている筈です。)

しかし、残念ながら漏れを生じています。 |

|

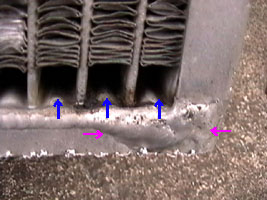

反対側の漏れ部分は少しだけ軽傷です?

右から3番目の部分は漏れが発生していません。右2つと比較するとその状況が判断出来るかと思います。 |

|

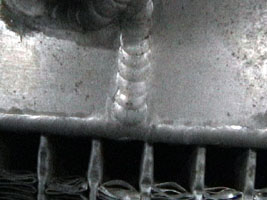

溶接の良い例:

レーシングアートで特殊なユーザーに取付けるメーカーの製品です。(=通常、レーシングアートでは、真鍮3層を薦めています。もちろん吟味されたメーカーです。→これも残念ながら国内に1社しかありませんが・・・)

溶接の勉強を少しした事があれば、上の製品との差は歴然です。

一般の閲覧者にとっては「ああ・・少し綺麗みたい?」でも構いません。結構、仕上がりが綺麗と言う事は重要でもあります。(=一般に機能美とは、技術の裏打ちがあって結果的に綺麗に見えると言う事を指します。そしてそれは技術的な事を知らない人にとっても綺麗に見える事が多いのです。)

溶接の事が解っている人には、溶け込みが充分である事が理解出来るはずです。

また、ビートの模様が均一である事からかなり腕のいい職人が作業している事も解ります。

|

|

チューブとプレートを溶接したパーツをサブタンク部になるアルミに溶接する部分が最も気を入れて作業する必要があります。

こちらも綺麗なビートが形成されています。

因みにこのビートは、溶けて→溶接池が出来て→継ぎ足して→溶けて・・・を繰り返す作業で発生しますが、きちんと溶接するためにはこの繰り返しが必ず必要になります。

更に、この溶接状態から、アルミの素材が優れている事も理解出来るはずです。

因みに、通常の安いアルミラジエターは、かなり粗悪な鋳造板を使用している場合があります。その場合には経年変化であちらこちらからスが発生して漏れが生じます。 |

アルミラジエターが優れていると思っているのは、ただの幻だと思った方が良いと考えています。確かにアルミが放熱性が優れていたり・・長所もあります。しかし、その材料は一口にアルミと言っても山程あります。(=実際、数千種はゆうに越えてしまいます。)

その中で吟味されたアルミが必要です。材質を聞いてみましょう。また、接合部に接着剤を使用して外側を溶接する製品は内部の接着剤がそんな高温に耐えられるとは思えません。多分、接着剤はボロボロの筈です。ただ、素直にその質問にメーカーが答えてくれるかは疑問です。社外秘と言う扱いになっている場合が多々あります。製造国にも疑問を持つべきです。

あるメガネ製造メーカーの社内資料に「中国製品が全て悪いとは言えないが、特別優れている製品があるとも思えない!」と言う記述を見て、『かなり正直な意見だな〜。』と感じました。

良い物を造るには、かなりの“気合い”が必要だと考えています。簡単に工場をコストの安い国に移し、現地で不法労働者を最低賃金で使い、そうやって出来た製品にどれだけの価値があると言うのでしょうか?

“真実を見極める目”とは、常に移り変わる社会事情や企業の姿勢などを見抜く力も含まれます。

実際、レーシングアートで採用しているラジエターのメーカーも工場を海外に移しています。特殊な物でないと国内での生産をしていません。しかし、「海外生産だから仕方がない。」と答えは許されません。海外工場移転の直後、「Aの製品は、レーシングアートさんの要求には応えられませんから、使用しないでください!」ときっぱり言われましたが、2年経つと「精度を上げてきました。もう使用出来ますよ!」と言ってきます。『さすが!』と思ったら、今度は、メインのB製品がやや問題が発生!現在、やりとりの最中です。

これは、このメーカーが駄目だと言う結論にはなりません。問題が発生した時に、どういう対応を取っていくのか?が問題になります。今までの経緯からある程度の時間は掛かるが必ず解決してくれるだろうと考えていますが・・・

※製品開発や各段階で問題は常に発生してきます。しかし、ある時期に、一度駄目になるのは仕方の無い事だと考えています。企業内ではコストを含めた改良は仕方のない事です。それがたまたま不具合を生む事もあります。大切なのはそのトラブルに対応する姿勢です。ユーザーの指摘を充分理解し解決する努力をおしまない。そう言う努力をしない企業は必要ありません。

因みに、B製品にクレームを付けたのは、レーシングアートだけのようです。その応えに唖然としました。“国内の2000前後のショップでは発見出来ないのですか?”って・・・

しかし、現状では、ある意味仕方がありません。殆どのショップはお客に言われた製品をそのまま取付けているのが現状です。まして真剣に探しても、まともな製品はなかなか見つかりません。

誰だって、諦めてしまうって物です。